当前,全球工业智能化的力量势不可挡,并为各行业带来了无限可能。为加快新一代信息技术与制造业的深度融合,杉杉能源率先打造智能化生产管理模式,成立了正极材料行业首个智能化数字车间。在这背后,离不开自动化控制专家、中国工程院院士桂卫华及其团队的付出与贡献。

正极材料智能制造的成功初探

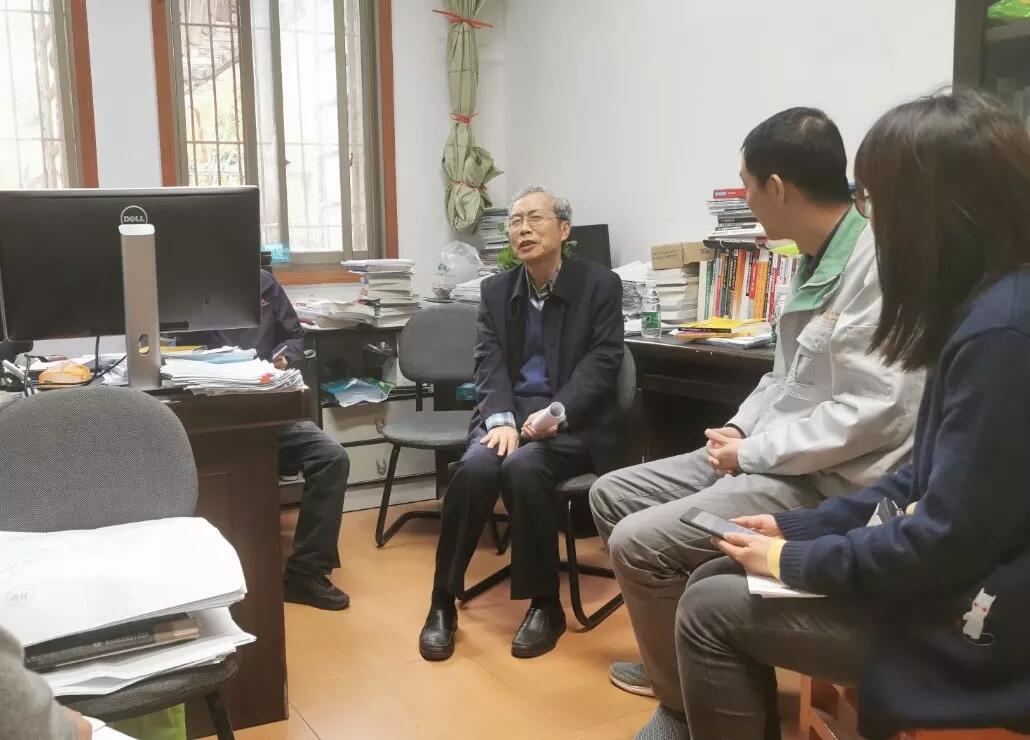

作为中国著名的有色金属工业自动化专家,桂卫华却是第一次接触电池材料行业。

尽管在自动化领域有多年经验,桂卫华在了解到杉杉的合作需求后,仍不敢掉以轻心。他数次带领团队来到了杉杉能源的生产基地,实地查看正极材料生产流程及工艺设备。

为提升产品品质,杉杉能源引进了多台先进的设备。如何建立集信息化、自动化为一体的产线,批量稳定生产优质产品,同时减少生产过程中的能耗,是桂卫华及其团队所面临的问题。

在深入了解工艺设备和正极材料的产品特性后,桂卫华对智能化生产的目标满怀信心。

很快,杉杉能源成立智能制造小组,招收自动化领域的专业人才,并依托桂卫华院士工作站的“智囊团”优势,开启了智能化的道路。在历经两年多的实验和检测后,终于完成了项目攻关。

有了数字化车间,杉杉能源的生产效率提高30%,单位产品制造成本降低32%,产品研制周期缩短22%,产品不良率降低50%,能源利用率提高17%。

锂电材料行业的精益生产之路

在桂卫华看来,电池材料行业的智能制造势在必行。

智能制造,不仅仅意味着设备的自动化改进,更是精益化生产的必然。“制造型企业最终都要走精益化生产的道路。解决能耗高、物耗高的核心问题,将给电池生产、材料发展带来变革。”桂卫华一语道破关键。

在新能源汽车行业快速发展的当下,市场对动力电池的高一致性、高品质和低制造成本都提出了更高的要求。尤其是在更高端产品的应用市场,精益生产对锂电池企业来说显得尤为重要。

以新能源汽车的动力电池为例,为提高电池能量密度获得更高续航里程,锂电池的正极材料逐渐向高镍化发展。高镍产品生产对纯氧环境、湿度以及温度的要求,需要更精细化的技术管控,这都是传统工艺和设备无法达到的条件。靠人工来控制各反应的参数,更是难以保证产品的一致性和生产效率。

杉杉能源以智能化数字车间项目为基础,结合国家智能工厂建设规范,建设了“杉杉能源的大智能工厂平台+行业大数据平台”。

如今,在10万吨锂电动力电池材料长沙基地里,智能工厂一尘不染,整条产线实现了智能化、自动化生产,未来将满足80万辆新能源汽车的需求。

工作人员通过对原材料、生产过程、品质分析、设备集成等信息化管理,实现了对生产全过程的监督与可视化,诠释当下制造业“人退机进”的新变局。

精益生产、智造先行。未来,瞄准动力电池大市场,杉杉能源将继续加快步伐,建设更高端的智能化工厂,实现各类产品研发和生产的一体化解决方案。

桂卫华对杉杉的发展满怀期待,他希望杉杉能源继续做好现有材料的研发,并坚持研究探索新型电池材料。“国家的电池材料发展是大事,一些关键技术卡脖子问题仍然存在。我很期待杉杉的材料越做越好,在激烈的竞争中立足。”